Sélection d’un échangeur de chaleur de procédé pour votre application

Les échangeurs de chaleur à calandre et tubes, introduits pour la première fois dans les années 1900, sont utilisés depuis longtemps dans tous les types d’applications de processus en raison de leur conception robuste. Les échangeurs de chaleur à calandre et tubes sont capables de résister à des pressions et des températures élevées, et ces caractéristiques sont l’une des raisons de leur large utilisation.

Plus récemment, les échangeurs de chaleur à plaques sont devenus de plus en plus populaires en raison de leur rendement élevé et de leur faible encombrement. Les modèles d’échangeurs de chaleur à plaques sont construits en empilant plusieurs couches de plaques ondulées pour créer une série de canaux à travers lesquels les liquides s’écoulent. Cette conception à haut rendement permet aux unités d’être plus petites et nécessitent moins de fluide que les unités à coque et tube de même capacité. De par leur conception, les échangeurs de chaleur à plaques assurent un bon transfert de chaleur.

Un hybride (une conception à plaques et coque) combine les capacités de pression et de température élevées d’un échangeur de chaleur à calandre et tubes avec l’efficacité et les caractéristiques d’encombrement réduit d’un échangeur de chaleur à plaques. La conception hybride permet à certains processeurs de remplacer les unités coque et tube par une conception plaque et coque qui offre une efficacité de transfert de chaleur améliorée.

Un examen plus approfondi des options explore les avantages de chaque conception. Gardez à l’esprit que la sélection du meilleur échangeur de chaleur pour une application de procédé dépend de nombreux facteurs, notamment les paramètres de conception opérationnelle, la compatibilité des fluides, les températures d’approche, l’allocation d’espace et le budget.

Conception coque et tube

La plupart des gens connaissent la conception en coque et tube. Dans ce type d’échangeur de chaleur, un faisceau de tubes de petit diamètre est enfermé à l’intérieur d’un cylindre ou d’une coque de grand diamètre. Comme mentionné précédemment, l’un des principaux avantages de cette conception est sa capacité à résister à des pressions et des températures de fonctionnement élevées.

Un autre avantage de l’échangeur de chaleur à calandre et à tubes est sa facilité d’entretien. Cependant, dans certains services, les tubes peuvent être facilement encrassés. Un tel encrassement diminue l’efficacité globale du système.

Une conception à coque et tube est le type d’échangeur de chaleur le plus grand, ce qui nécessite un espace au sol suffisant. En raison de sa grande taille et de la quantité de matériaux nécessaires à sa construction, le coût initial peut être plus élevé que celui des autres options d’échangeur de chaleur.

Conception de plaque et de cadre

Les échangeurs de chaleur à plaques et châssis sont proposés en plusieurs assemblages. La conception la plus courante est une conception à plaque et cadre avec joints.

Dans une conception à plaque et cadre avec joint, un joint en caoutchouc synthétique est placé entre les plaques pour former des canaux de fluide. Cette conception peut être limitée en termes de température, de pression et de compatibilité avec les fluides en raison des limitations opérationnelles du matériau du joint. Généralement, la limite de température maximale est de 392 °F (200 °C) et la limite de pression maximale de conception est de 400 psi. À l’exception des applications laitières et sanitaires, ces paramètres de fonctionnement sont généralement trop faibles pour la plupart des environnements de transformation.

Si les paramètres de conception d’une application de procédé permettent une conception de plaque et de cadre avec joints, il est également important de confirmer que les fluides circulant à travers l’unité sont compatibles avec les joints. L’ensemble échangeur à plaques et châssis avec joints offre une conception facile à nettoyer et les plaques encrassées sont simples à remplacer.

Une deuxième option pour une conception à plaques et cadres est une unité entièrement soudée. Parce qu’elle est construite sans joints, cette conception n’a pas les contraintes de température et de pression d’une conception avec joints. Les conceptions d’échangeurs à plaques soudées sont utilisées dans de nombreuses applications de processus.

En plus de ses paramètres de conception opérationnels plus élevés, la conception entièrement soudée offre une bonne résistance à la corrosion. Par rapport aux modèles à plaques avec joints, les unités entièrement soudées nécessitent plus d’efforts de nettoyage. Ils ne sont pas très sensibles à l’encrassement et peuvent assurer une utilisation à long terme s’ils sont correctement entretenus. De plus, avec la conception entièrement soudée, il n’y a aucun risque de fuite, ce qui peut poser un problème – même minime – avec une conception avec joint d’étanchéité.

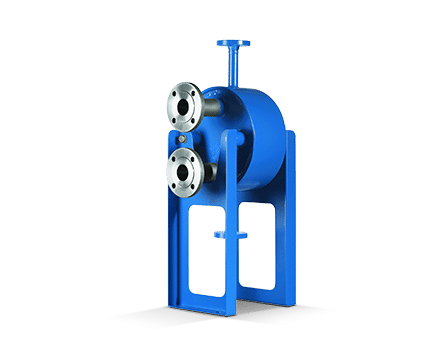

Conception de plaques et de coques

Dans cette conception, un jeu de plaques entièrement soudées est inséré dans une coque, ce qui répartit les contraintes et élimine le besoin de joints. Ce type d’échangeur de chaleur peut résister à des températures et pressions extrêmes. Il fonctionne avec des liquides, des gaz ou des phases de transition des deux.

Une unité de plaques et de coques est souvent conçue et fabriquée pour répondre aux besoins spécifiques d’un client, et le type de métal utilisé est dicté par l’application. L’acier inoxydable est la norme, bien que le titane soit utilisé lorsqu’un fluide hautement corrosif tel que l’acide chlorhydrique est impliqué dans le processus.

Contrairement à une conception à coque et tube, il y a peu de risque d’encrassement dans une conception à plaques et coque. Au lieu de cela, ces unités sont presque toujours autonettoyantes : lors du passage de fluides dans des unités à plaques et coques, plus la vitesse de fonctionnement est élevée, plus les plaques sont propres. Les tubes n’ont pas autant de propriétés autonettoyantes et sont donc susceptibles de s’encrasser.

De nombreuses raffineries adaptent leurs équipements à des modèles à plaques et coques. Les packs soudés au laser peuvent être installés ultérieurement à la place des faisceaux de tubes dans les coques d’échange existantes. Parce que les paquets de plaques sont plus petits que les paquets, les usines ferment (par soudage, par exemple) une section de la coque. Le processus résultant offre une plus grande efficacité dans un encombrement réduit. Ces échangeurs à plaques et calandre peuvent être moins coûteux à exploiter que les échangeurs à calandre et tubes qu’ils remplacent en raison de la réduction de la demande énergétique.

Conception de plaques et de coques pour Steam

Une installation récente peut illustrer certains des avantages de la modernisation d’un échangeur à plaques et calandre dans une application de procédé.

Une entreprise chimique a contacté plusieurs fabricants d’échangeurs à la recherche d’un échangeur unique pouvant être utilisé à la fois pour condenser la vapeur de procédé et pour sous-refroidir la vapeur. Les ingénieurs d’un fabricant d’échangeurs de chaleur ont conçu une unité avec des plaques à haut rendement dans un pack à deux plaques. Ils ont positionné les paquets dos à dos dans la coque avec des extrémités doubles ouvrables. Des tests approfondis ont démontré les performances de l’échangeur et ont permis au projet d’avancer.

En règle générale, deux équipements distincts sont nécessaires pour condenser la vapeur de traitement et la sous-refroidir. Dans la nouvelle conception, les deux paquets de plaques permettent deux entrées et deux sorties côté plaque. Cela entraîne deux fois plus d’eau froide entrant dans l’entrée. L’introduction d’une grande quantité d’eau froide dans l’unité au démarrage du système garantit que l’unité maintient l’environnement nécessaire à la condensation thermique.

En même temps, l’unité est conçue pour refroidir la vapeur avec l’eau de la tour de refroidissement. En conséquence, l’unité peut condenser et sous-refroidir la vapeur dans un seul équipement. Dans la nouvelle conception, la vapeur se condense dans une unité et se déplace de la sortie vers une autre unité qui la sous-refroidit.

L’équipement est désormais opérationnel et les dirigeants de l’entreprise chimique sont satisfaits des résultats. Les coûts d’exploitation de l’installation ont été réduits car moins de refroidissement est nécessaire avant l’échangeur thermique en raison de l’efficacité élevée du transfert thermique à plaques. De plus, selon les dirigeants de l’entreprise chimique, le personnel de maintenance apprécie les doubles extrémités ouvrantes qui facilitent l’entretien.

En conclusion, bien qu’il existe plusieurs types d’échangeurs de chaleur, la décision d’achat peut souvent être limitée par les températures et les pressions requises pour le processus. D’autres facteurs à prendre en compte incluent l’empreinte de l’équipement et la température d’approche. Ces éléments vont de pair : plus la température d’approche est faible, plus l’unité est grande. Les unités à calandre et tubes ne fonctionnent généralement pas bien avec des températures inférieures à 20°F (11°C), donc pour ces applications, les échangeurs de chaleur à plaques peuvent être mieux adaptés.

N’oubliez pas que les exigences de processus pour les applications de plaques et de coques sont généralement spécifiques au client. Les plaques sont fournies dans de nombreuses tailles et les dimensions de l’échangeur (nombre et taille des plaques, matériau du joint, etc.) peuvent être adaptées aux opérations du client. Une telle personnalisation ne signifie pas nécessairement un calendrier long ou un coût initial plus élevé. Les solutions peuvent être adaptées à partir de gammes de produits standard pour répondre aux exigences de processus dans une gamme d’industries.

Contact API Schmidt-Bretten

- API Schmidt-Bretten GmbH & Co.KG Langenmorgen 4 75015 Bretten-Gölshausen

- +33 (0)7 49 06 27 08

- [email protected]