Les échangeurs de chaleur à plaques soudées aident à éviter les temps d’arrêt imprévus

Les échangeurs de chaleur à plaques entièrement soudées peuvent effectuer de lourdes tâches de transfert de chaleur pour les applications de processus industriels.

Les temps d’arrêt imprévus constituent l’un des plus grands défis et coûts pour les installations de fabrication. Les principales raisons des temps d’arrêt imprévus comprennent la maintenance inattendue et les pannes d’équipement. Dans les industries manufacturières telles que celles de la chimie, le coût annuel moyen des temps d’arrêt imprévus est estimé à 20 milliards de dollars, soit près de 5 % de la production. Dans l’industrie pétrochimique, les temps d’arrêt imprévus entraînent des pertes de production de 2 à 5 pour cent.

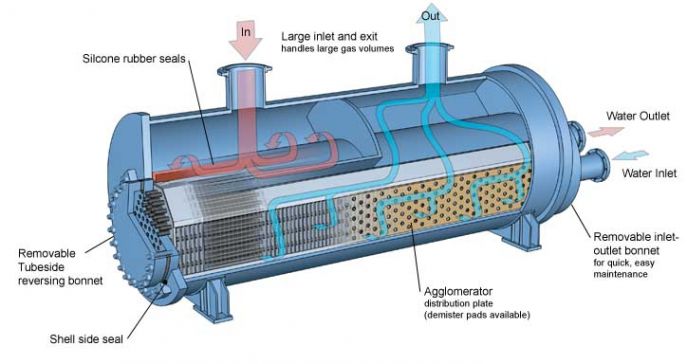

Dans ces industries de transformation critiques, les échangeurs de chaleur à plaques et à châssis offrent des avantages par rapport aux conceptions à calandre et tubes pour plusieurs raisons. Premièrement, les échangeurs de chaleur à plaques ont généralement un coefficient de transfert de chaleur plus élevé car les fluides sont plus agités (écoulement plus turbulent). Ils peuvent donc répondre à une augmentation, voire une diminution de la demande tout en réduisant la consommation d’énergie et en maximisant la récupération de chaleur au cours du processus. Deuxièmement, l’encrassement est plus faible dans les échangeurs de chaleur à plaques que dans les échangeurs de chaleur à calandre car les turbulences dans les canaux sont plus élevées.

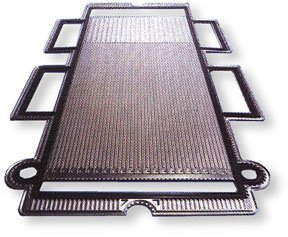

Il existe plusieurs types d’échangeurs de chaleur à plaques. Traditionnellement, les joints sont utilisés dans les échangeurs de chaleur à plaques, et la norme industrielle est un joint en caoutchouc moulé par compression à haute résistance. Toutefois, les joints peuvent poser plusieurs problèmes. Les plus courantes sont les fuites et la corrosion.

Les conditions dans lesquelles les joints peuvent fuir relativement fréquemment comprennent :

- Mauvais serrage.

- Mauvaise installation de la plaque.

- Coups de bélier provenant de la pompe ou d’autres composants du système.

- Utilisation d’un mauvais matériau de joint.

- Utilisation prolongée dans une application haute pression ou haute température.

Les fuites externes peuvent entraîner un gaspillage de matériaux et des temps d’arrêt imprévus. De plus, les fuites peuvent être dangereuses pour l’environnement, posant un risque pour la sécurité des employés de l’usine ainsi que du quartier environnant.

Des défaillances dues à la corrosion sous contrainte peuvent également survenir avec les joints en caoutchouc. Tous les joints en caoutchouc ont une température maximale et il convient d’éviter de fonctionner au-dessus de cette température pour maintenir les performances du joint. Si la température du fluide de fonctionnement est proche ou supérieure à la température maximale pendant une période prolongée, les joints peuvent fondre ou devenir cassants. Cette condition peut également entraîner un aplatissement des joints, entraînant des fuites, ce qui entraîne des coûts de maintenance inattendus et des temps d’arrêt imprévus.

Les experts en fiabilité estiment que les temps d’arrêt imprévus coûtent 10 fois plus cher que les temps d’arrêt planifiés dans les industries de transformation. Même si les temps d’arrêt imprévus diminuent la productivité et la rentabilité, leur impact sur la sécurité et l’efficacité environnementale peut être encore plus dommageable. Un seul arrêt imprévu qui dure des heures peut entraîner le rejet dans l’atmosphère de plusieurs mois d’émissions.

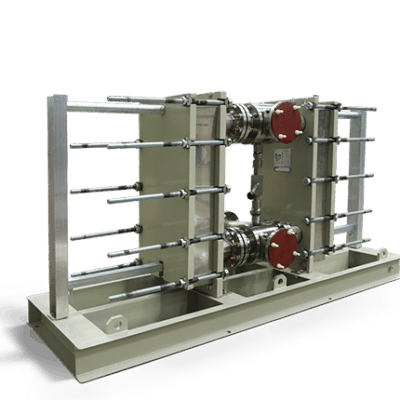

LES ÉCHANGEURS SOUDÉS OFFRENT DES AVANTAGES

Un échangeur de chaleur à plaques soudées est mieux à même de résister aux produits chimiques qui peuvent endommager les joints et aux températures extrêmes. Les échangeurs de chaleur à plaques soudées sont hermétiquement fermés avec des cordons de soudure TIG, sans métaux d’apport. Les avantages des échangeurs soudés TIG incluent pratiquement aucune fuite. Ils offrent également une bonne résistance, dépassant plusieurs fois la limite de force d’écrasement des joints.

Le soudage TIG est fréquemment utilisé dans les industries de haute technologie telles que l’aérospatiale et l’automobile en raison de sa capacité à produire des soudures solides et de qualité sur des matériaux minces. En plus de produire des soudures de haute qualité, les défauts sont rares grâce au soudage TIG. De nombreux matériaux de construction tels que l’acier inoxydable, les aciers résistants aux acides, les alliages de titane et de nickel peuvent être soudés au TIG.

Dans le même temps, les échangeurs de chaleur à plaques entièrement soudées conservent les avantages (conception efficace des plaques et débit optimisé) des échangeurs de chaleur à plaques avec joints. Les unités conçues pour un flux à contre-courant sont conçues de telle sorte que les fluides se déplacent de manière antiparallèle les uns par rapport aux autres dans l’échangeur de chaleur. Ceci est intrinsèquement plus efficace qu’un échangeur de chaleur à flux croisés. L’agencement d’écoulement à contre-courant crée un différentiel de température plus uniforme entre les fluides sur toute la longueur du trajet du fluide, permettant ainsi un transfert de chaleur optimal.

FACTEURS DE PERFORMANCE

En plus de maximiser la production thermique via un flux à contre-courant, les unités à plaques et châssis entièrement soudées fonctionnent bien dans des circonstances et des conditions difficiles pour un certain nombre de raisons.

Premièrement, les échangeurs de chaleur à plaques entièrement soudées peuvent résister à des températures extrêmes et résistent aux chocs thermiques. Chacune de ces conditions peut endommager un échangeur de chaleur à joints, entraînant des temps d’arrêt imprévus.

Deuxièmement, l’entretien est minime pour les échangeurs de chaleur à plaques soudées car il n’y a aucun joint à entretenir ou à remplacer. La disposition des plaques des échangeurs de chaleur à plaques soudées peut être optimisée en fonction du processus. Cela est vrai qu’il s’agisse d’un agencement à passage unique avec toutes les buses d’entrée et de sortie d’un seul côté, ou d’un agencement à passages multiples pour obtenir de faibles rapprochements de température entre les fluides chauds et froids. Dans tous les cas, les raccordements de tuyauterie sont minimisés pour simplifier la maintenance.

Troisièmement, les échangeurs de chaleur à plaques soudées ont des canaux d’écoulement étroits et des besoins réduits en volume de liquide. En raison de leur efficacité, ils utilisent moins de liquide de refroidissement, ce qui peut réduire les coûts opérationnels.

Enfin, les échangeurs de chaleur soudés sont petits et compacts. Ils occupent un minimum d’espace au sol et sont plus légers que les conceptions à coque et tube. Cela facilite l’agrandissement de l’usine en cas de besoin.

EXEMPLE : LES ÉCHANGEURS SOUDÉS UTILISÉS DANS LES RAFFINERIES

Les échangeurs de chaleur à plaques soudées se sont révélés fiables et efficaces dans les raffineries et autres processus critiques. Deux brèves études de cas démontrent leur rôle dans les opérations de raffinage.

Épuration des gaz. Une entreprise pétrolière et gazière a installé deux échangeurs de chaleur soudés dans une usine européenne il y a plus de dix ans. Fonctionnant en tandem, l’un des échangeurs reste en mode fonctionnement tandis que l’autre est en veille.

L’usine utilise le procédé Alkazid pour la purification des gaz. Ce procédé est principalement utilisé pour traiter les gaz à haute teneur en soufre avant de passer à d’autres étapes de purification plus complète. Le processus traite le gaz contenant jusqu’à 10 pour cent de sulfure d’hydrogène (H2S) et élimine le H2S entre 0,07 et 0,10 pour cent.

Le flux à contre-courant de l’échangeur thermique atteint des profils de température allant jusqu’à 1 Kelvin entre les fluides, et l’unité résiste efficacement au différentiel de pression élevé. Le profil de température étroit génère des économies d’énergie du côté du chauffage dans le régénérateur ainsi que dans le cycle de l’eau de refroidissement.

La direction apprécie la fiabilité de l’échangeur thermique et le fait que le nettoyage et l’entretien des unités sont minimes. Ils apprécient également la conception compacte de l’échangeur de chaleur soudé, qui, selon eux, est bénéfique pour les futures mises à niveau ainsi que pour les plates-formes offshore de l’entreprise.

Récupération du soufre. Dans une autre raffinerie européenne, trois échangeurs de chaleur à plaques soudées sont installés dans une unité de récupération du soufre. Deux des trois échangeurs thermiques fonctionnent tandis qu’un troisième reste en mode veille.

Avant le démarrage, les unités devaient respecter plusieurs codes, notamment ceux établis par la National Association of Corrosion Engineers (NACE), l’American Society of Mechanical Engineers (ASME), la directive européenne sur les équipements sous pression (PED) et l’American Petroleum Institute (API). De plus, le soudage TIG sans matériau d’apport devait répondre aux spécifications spécifiques du projet de soudage en service H2S humide pour le plus haut niveau de sécurité dans la raffinerie.

La direction est satisfaite des performances et de l’efficacité obtenues par les échangeurs à plaques soudées. Sa conception en arête de poisson fonctionne particulièrement bien pour l’échangeur d’amines pauvres/riches, et sa conception à plaques verticales bordées permet une excellente récupération de chaleur.

En conclusion, les installations européennes font confiance aux échangeurs de chaleur à plaques soudées dans leur fabrication depuis des années ; cependant, les entreprises américaines ont mis plus de temps à reconnaître leurs performances et leurs avantages.

Les installations de traitement, en particulier celles où les processus sont critiques tels que les produits chimiques, pharmaceutiques, pétroliers et gaziers, devraient envisager des échangeurs de chaleur à plaques soudées. Ils constituent un moyen fiable et durable de transfert de chaleur pour les applications industrielles grâce à leur puissance thermique avec une consommation d’énergie minimale.

Contact API Schmidt-Bretten

- API Schmidt-Bretten GmbH & Co.KG Langenmorgen 4 75015 Bretten-Gölshausen

- +33 (0)7 49 06 27 08

- [email protected]